Le grand sidérurgiste ArcelorMittal utilise une technologie de décarbonation novatrice pour réduire ses émissions et transformer le CO2 en un biocarburant exploitable

Les industries à forte intensité énergétique sont à l’origine de quelque 15 % des émissions totales de CO2 dans le monde. Le plus grand producteur d’acier au monde s’apprête à déployer une technologie révolutionnaire pour améliorer le bilan environnemental de sa production et contribuer à l’économie circulaire du carbone.

Un haut fourneau réduit chimiquement le minerai de fer en fer, qui est ensuite transformé en acier, au moyen de charbon. Ce faisant, il dégage d’importantes quantités de CO et de CO2, qui sont des gaz à effet de serre. En Europe, les aciéristes capturent ces sous-produits gazeux et les transforment en électricité et en chaleur utile. Ensuite, le CO2 est toutefois rejeté dans l’atmosphère.

Par conséquent, les aciéries intégrées constituent un domaine d’application essentiel de la décarbonation. Le grand sidérurgiste ArcelorMittal Belgique met actuellement en œuvre une technologie novatrice unique en son genre à une échelle et un niveau de complexité qui n’existent encore nulle part ailleurs à ce jour. Ce projet s’inscrit dans le droit fil de la feuille de route d’ArcelorMittal Europe pour la réduction des émissions de carbone, qui vise une diminution de 30 % d’ici 2030 et la neutralité carbone d’ici 2050.

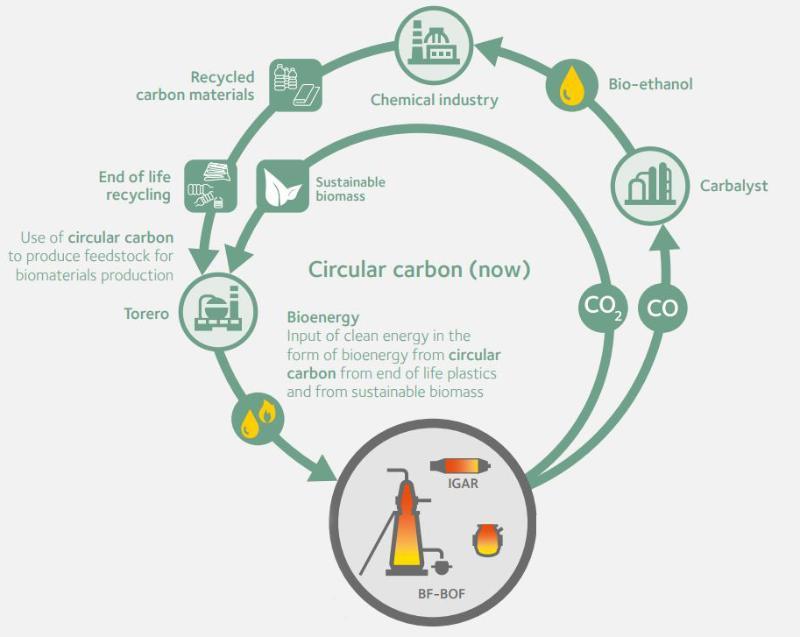

L’installation capture les effluents gazeux riches en CO et CO2 émis par le haut fourneau et les transforme en éthanol par un procédé de fermentation utilisant des microbes (projet Carbalyst®). Cette technologie a été élaborée par l’entreprise américaine LanzaTech, dont ArcelorMittal est un partenaire depuis dix ans.

« En tant que producteur de matériaux, nous pensons que nous devons mettre l’accent sur l’économie circulaire et mettre en place des procédés "cradle to cradle", soit littéralement du berceau au berceau, qui consomment moins de ressources primaires et nous permettent de réduire les émissions de carbone », explique Carl De Maré, directeur groupe de la stratégie technologique chez ArcelorMittal. « Les déchets d’acier comme les autres doivent être recyclés, et le haut fourneau est un excellent outil pour y parvenir. »

Le projet comporte par ailleurs une deuxième étape. Étant donné que le carbone sert actuellement d’intrant dans le haut fourneau sous la forme de charbon fossile, l’entreprise a l’intention de remplacer une partie de ce carbone fossile par des déchets de bois traités pour devenir du biocharbon (projet Torero). Ce recours à un carbone circulaire au lieu du charbon fossile constitue un premier pas vers la transition écologique.

« C’est une technique classique de capture et d’utilisation du carbone », explique M. De Maré. « Le haut fourneau est au cœur du processus. Le projet intervient au stade final, au niveau des sous-produits, avec la production d’éthanol, mais aussi au tout début, avec la torréfaction de carbone provenant de sources naturelles. En alliant ces deux innovations, on obtient un produit appelé bioéthanol, c’est-à-dire un éthanol issu de carbone d’origine biologique. Le cycle du carbone est ainsi bouclé. »

Les procédés Carbalyst® et Torero d’ArcelorMittal sont partiellement financés par la Banque européenne d’investissement.

Financer l’innovation : de la théorie à la pratique

Avec ce type d’innovation technologique, rien n’est simple ni certain. De plus, un investissement substantiel doit être consenti pour les usines, l’équipement et les machines. Financer une telle entreprise relève donc d’une gageure.

En mai 2020, la Banque européenne d’investissement a signé un prêt de 75 millions d’euros avec ArcelorMittal Belgique au titre du volet Projets de démonstration liés à l’énergie du programme InnovFin de la Commission européenne pour financer une partie de la construction des nouvelles installations.

« C’est un système novateur intéressant, qui est difficile à mettre en œuvre », commente Senso Figaredo Pire, le chargé de prêt principal de la Banque européenne d’investissement qui a mené à bien cette opération complexe. « Il contribue à l’économie circulaire et produit un éthanol écologique, qui peut servir de carburant ou de matière première dans de multiples processus chimiques. »

« Ce financement ne serait pas possible sans le soutien qu’apporte la Commission au titre du volet Projets de démonstration liés à l’énergie du programme InnovFin », ajoute-t-il. « Nous avons collaboré étroitement avec la Commission. Ce projet pourrait représenter une avancée considérable dans la transition écologique de l’industrie sidérurgique. »

Sa mise en œuvre commencera sur le site de Gand de l’entreprise. L’objectif consiste à utiliser 15 % des sous-produits gazeux pour la production d’éthanol au lieu d’électricité. À terme, ArcelorMittal s’est toutefois fixé pour ambition de remplacer progressivement toutes ses centrales électriques internes au profit de la transformation des rejets gazeux en éthanol, ou dans une étape ultérieure, en autres produits chimiques de base.

D’après les projets de l’entreprise, cinq installations de ce type devraient être opérationnelles en Europe et dans le reste du monde d’ici 2025. Étant donné que les sous-produits gazeux contenant du carbone produisent moins d’électricité, ArcelorMittal pourra alors passer à des accords d’achat d’électricité avec des producteurs d’énergies renouvelables, ce qui favorisera indirectement le développement de la production d’électricité à partir de sources renouvelables.

Quoi de mieux qu’un carbone recyclé ? Un carbone recyclé et écologique

Le projet est viable sur le plan économique, car il existe une demande soutenue d’éthanol, qui est également plus facile à stocker et à transporter que l’électricité. L’éthanol a une multitude d’applications. Mélangé à de l’essence, il peut servir de carburant. Il peut aussi être converti en éthylène, un composant de base dans la fabrication de plastiques, contribuant ainsi à l’économie circulaire.

« Cet investissement protège les emplois existants en maintenant l’industrie sidérurgique en Europe, où nous avons besoin d’un personnel hautement qualifié pour concevoir et faire fonctionner ces installations », affirme Marc Tonteling, ingénieur à la Banque européenne d’investissement.

Avec la conjonction de ces deux processus innovants, l’entreprise vise une production de 80 millions de litres de bioéthanol, ce qui correspond au carburant consommé par 600 vols entre New York et Londres. ArcelorMittal estime que les réductions de CO2 équivaudront aux émissions annuelles de 350 000 voitures.

« J’ai apprécié l’enthousiasme et l’engagement de l’équipe de Gand, qui souhaite réellement que ce projet soit un succès », poursuit M. Tonteling. « Nous prenons un risque technologique, mais nous voulons soutenir ce secteur. En cas de réussite, ce projet peut en outre aboutir à une production plus généralisée de produits à base de carbone circulaire, comme le biocharbon, les carburants au carbone recyclé, le bioéthanol et bien d’autres encore. »