Quatre entreprises belges réunies autour d’un projet local d’économie circulaire utilisant des sous-produits de la sidérurgie pour créer un bloc de maçonnerie qui réduit les émissions de dioxyde de carbone

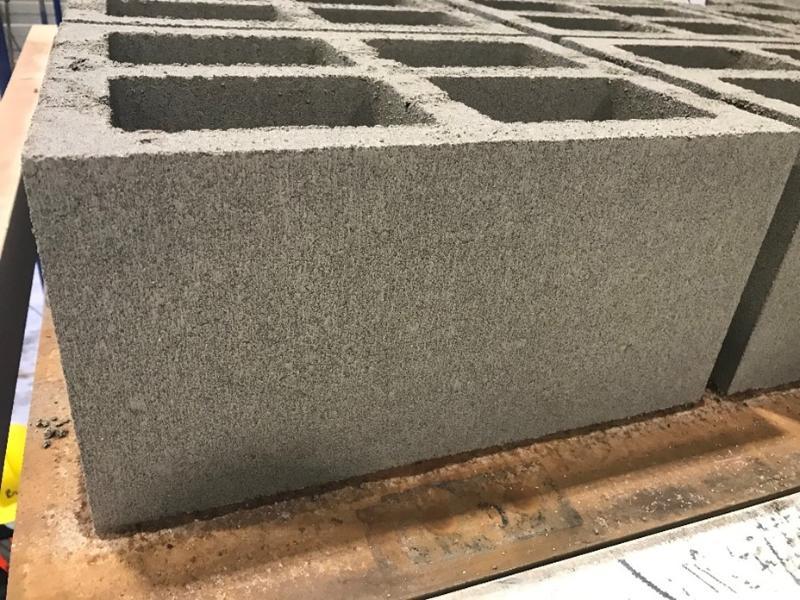

S’il y a bien un produit qui transforme un problème en solution, c’est ce bloc de maçonnerie innovant mis au point par quatre entreprises belges. La plupart des blocs de béton sont fabriqués à base de ciment, ce qui génère des émissions de gaz à effet de serre. Ce bloc belge innovant est fabriqué à partir de dioxyde de carbone provenant d’autres procédés industriels. Il absorbe le dioxyde de carbone et le transforme en quelque chose d’utile.

La production de ciment est à l’origine de 2,4 % des émissions mondiales de dioxyde de carbone émanant de sources industrielles et énergétiques. En conséquence, les quatre entreprises, qui ont toutes des usines près de Liège, développent ensemble un produit qui pourrait entraîner des répercussions significatives pour l’industrie à l’échelle planétaire et pour la lutte contre le réchauffement climatique.

« Notre projet est très innovant », explique Antoine Grégoire, responsable du développement chez Prefer, l’une de ces quatre entreprises. « Il est circulaire et local. »

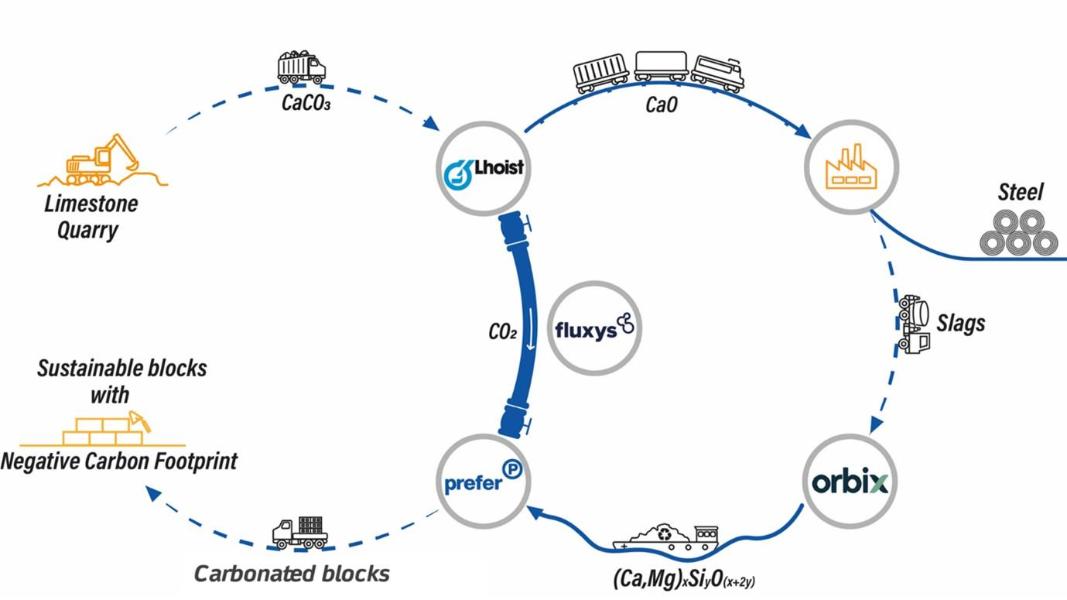

Voici comment il fonctionne :

- Lhoist produit de la chaux (y compris de la chaux dolomitique), du calcaire et des solutions minérales pour une gamme croissante d’applications, y compris la production d’acier. Quand la pierre est chauffée pour faire de la chaux, cela crée du dioxyde de carbone. Au lieu de le laisser s’échapper, la société enverra le dioxyde de carbone dans une canalisation gérée par Fluxys, une entreprise qui travaille habituellement dans le transport de gaz naturel. La canalisation de 2 km de long arrivera chez Prefer, une entreprise qui fabrique des matériaux en béton.

- Orbix, qui met au point des matériaux durables pour les secteurs de la construction et de l’acier, récupérera le laitier formé après l’utilisation, par une autre entreprise, de la chaux de Lhoist pour la production d’acier. Elle expédiera le laitier à Prefer par bateau.

- Enfin, Prefer combinera le laitier et le dioxyde de carbone pour fabriquer un bloc. Plus précisément, le dioxyde de carbone servira à durcir le bloc, procédé que ces entreprises appellent « CO2ncrEAT » (jeu avec les mots anglais « concrete », qui veut dire béton, et « eat », qui veut dire « manger »), car le bloc absorbe bel et bien le CO2.

C’est un procédé efficient, car il ne nécessite pas de purifier ou de liquéfier le dioxyde de carbone. Aucune énergie n’est dépensée non plus pour préparer le dioxyde de carbone. D’ici deux ans, ces quatre entreprises prévoient la production complète de blocs CO2ncrEAT à partir de dioxyde de carbone qui, sinon, aurait été rejeté dans l’atmosphère et aurait contribué au réchauffement climatique.

Ce bloc de maçonnerie belge obtient l’aide de la banque de l’UE

Mais le développement d’un projet industriel innovant coûte très cher. Les quatre entreprises ont estimé son coût à 7,5 millions d’euros. Elles ont donc cherché à obtenir le soutien du Fonds pour l’innovation, un programme de financement de la Commission européenne pour les technologies innovantes à faible intensité de carbone.

Dès sa première demande, CO2ncrEAT a reçu le soutien de spécialistes de l’équipe de la Banque européenne d’investissement (BEI) chargée du Fonds pour l’innovation. Dans le cadre de ce fonds, la Banque européenne d’investissement offre un soutien sur mesure aux projets sélectionnés, afin de faire en sorte qu’ils soient prêts à être mis en œuvre.

« Nous devions montrer que le projet est économiquement viable, en tenant compte de la contribution des quatre membres du consortium », explique Matthieu Banal, conseiller financier à la Banque européenne d’investissement qui a travaillé avec ces entreprises.

Ce projet constituera la première commercialisation européenne de blocs de construction « à émissions de CO2 négatives » en Europe.

« Les projets qui demandent la subvention du Fonds pour l’innovation doivent démontrer qu’ils sont non seulement innovants, mais aussi matures et évolutifs, et qu’ils peuvent jouer un rôle important dans la réduction des émissions de carbone », déclare Clotilde Rossi di Schio, conseillère technique à la Banque européenne d’investissement travaillant sur ce projet.

Chaque année, deux appels à soumission sont lancés pour le Fonds pour l’innovation. La Commission européenne envoie jusqu’à 40 demandes de projets par appel à l’équipe de la BEI chargée du Fonds pour l’innovation, qui est composée de spécialistes du département Services de conseil et de la direction des projets pour l’assistance financière et technique.

Des fonds de l’UE pour compenser les risques liés à la maçonnerie belge

L’Agence exécutive européenne pour le climat, les infrastructures et l’environnement (CINEA), qui est un organisme de l’UE, a proposé le projet et la direction générale de l’action pour le climat de la Commission européenne a accepté d’accorder aux entreprises 4 millions d’euros, soit 60 % des dépenses d’investissement nécessaires pour le développement du procédé dans le cadre d’un appel au Fonds pour l’innovation pour les petits projets (inférieurs à 7,5 millions d’euros). La préparation de la convention de subvention est en cours et cette dernière devrait être signée en mai.

« Sans cette subvention, il serait trop coûteux » de développer le procédé de fabrication de ces blocs, explique Antoine Grégoire. « Nous ne pouvions pas développer et bâtir l’ensemble du procédé industriel et garantir sa rentabilité. Le risque lié à l’innovation et aux dépenses d’investissement nécessaires à la construction de l’usine est trop élevé. »

La subvention aidera à financer une « unité de captage et de conditionnement » chez Lhoist et, chez Prefer, la canalisation ainsi qu’une chambre de carbonatation où les blocs seront formés et durcis par le dioxyde de carbone.

La proximité de ces quatre entreprises, près de Liège, signifie que le procédé est efficient et ne génère pas beaucoup de dioxyde de carbone en fin de compte avec le transport du laitier ou de la chaux sur de grandes distances. Mais c’est une idée qui pourrait fonctionner partout dans le monde avec un groupe d’entreprises locales comparable.

« Partout où l’on trouve du laitier et du CO2 industriel, il sera possible de produire des blocs CO2ncrEAT, ayant une empreinte carbone négative », explique Antoine Grégoire.

Cela pourrait être une formidable avancée vers une diminution de l’empreinte carbone du secteur de la construction.