Le recyclage du titane préserve une ressource précieuse tout en protégeant le climat.

Le titane tient son nom des puissants Titans de la mythologie grecque. Cela s’explique par sa grande solidité. Il s’agit également d’un métal léger, qui ne se corrode pas et qui se plie sans se casser. Ces propriétés en font une matière première stratégique pour la fabrication de nombreux produits – pièces d’avion, missiles, véhicules spatiaux, blindage, etc.

Il existe cependant un problème : il n’est pas aisé d’acheter du titane en Europe ou de trouver un moyen économique d’en recycler les chutes. De grandes entreprises telles qu’Airbus se tournent souvent vers les États-Unis ou la Russie lorsqu’elles ont besoin d’acheter du titane ou de se débarrasser de chutes à recycler. Désormais, une nouvelle usine française appelée EcoTitanium règle ce problème d’approvisionnement et de recyclage en recourant à des fours de pointe et à d’autres technologies pour recycler le titane. Ce procédé préserve l’environnement en réduisant les émissions. En effet, le recyclage du titane nécessite moins d’énergie que le raffinage du minerai.

« Le titane est un métal de grande valeur et nous allons en améliorer l’approvisionnement de manière spectaculaire », déclare Thomas Devedjian, directeur financier d’Eramet, un groupe minier et métallurgique français qui, en coopération avec une entreprise kazakh et d’autres partenaires, a créé EcoTitanium en Auvergne, une région volcanique du centre de la France.

EcoTitanium met en œuvre les technologies les plus récentes en matière de fours à plasma et sous vide, qui consomment moins d’énergie que les autres méthodes de fusion. Un four à plasma permet de fondre des substances à l’aide de gaz chauffé, tandis qu’un four sous vide les fond en l’absence d’air afin d’éviter toute contamination. Le titane nécessite des dispositifs de fusion spécifiques du fait de sa grande résistance à la chaleur.

L’usine de recyclage EcoTitanium pourra traiter jusqu’à 4 000 tonnes d’alliage de titane par an.

Des coûts et des déchets en diminution

Le titane n’est pas rare, mais il est onéreux parce que difficile à raffiner. Ce métal est généralement fabriqué à l’aide du procédé Kroll, qui requiert beaucoup de main-d’œuvre et une chaleur extrême. Le titane est environ six fois plus cher à produire que l’acier. La nouvelle usine de recyclage située à Saint-Georges-de-Mons, à environ quatre heures de voiture au sud de Paris, produira des alliages de titane de qualité aéronautique qui seront un peu moins chers que du nouveau titane et source de moins de déchets.

« La nouvelle usine permettra d’économiser beaucoup d’énergie », nous explique Thomas Devedjian. « Nous estimons que nous éviterons le rejet de 100 000 tonnes de dioxyde de carbone par an, car nous ne produisons pas de titane via la filière classique d’élaboration à partir de minerais, mais en le recyclant au moyen de fours de nouvelle génération qui généreront moins de déchets. »

La Banque européenne d’investissement a octroyé à l’usine un prêt de 30 millions d’EUR qui bénéficie de la garantie du Plan d’investissement pour l’Europe, initiative lancée en 2014 afin de financer davantage d’entreprises innovantes et d’enrayer la spirale de la baisse des investissements en Europe. Sans le concours de la banque de l’UE, EcoTitanium aurait eu plus de difficultés à se financer. L’usine, dont le coût est estimé à 48 millions d’EUR, a été inaugurée en septembre 2017.

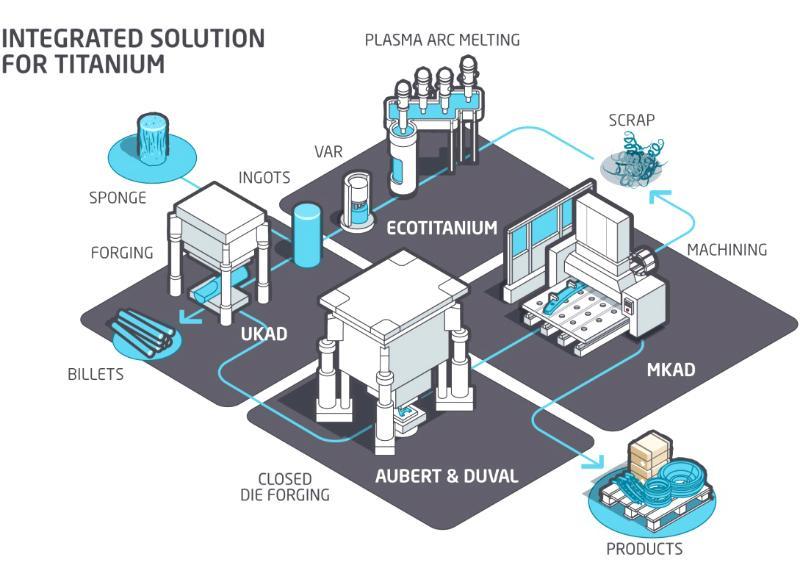

La nouvelle usine permet à Eramet d’offrir à ses clients du secteur de l’aéronautique une large gamme de services liés au titane, depuis l’extraction du minerai jusqu’au recyclage, en passant par le forgeage.

« L’industrie européenne, notamment le secteur en croissance de l’aviation, a besoin de plus de titane et nous allons lui permettre de contrôler son propre approvisionnement pour ce qui est de ce métal »,

Utilisation plus efficiente des ressources et économie circulaire

« L’Europe a besoin de ce type d’innovation », déclare Mariateresa Di Giacomo, chargée de prêt principale à la Banque européenne d’investissement. « L’industrie aérospatiale se porte assez bien. Il s’agit donc d’un investissement naturel pour ce secteur et d’autres filières. »

« Il y a beaucoup de raisons qui font de cette usine de recyclage du titane une bonne idée », poursuit Mariateresa Di Giacomo. Voici quatre d’entre elles :

- l’usine aide l’industrie métallurgique à réduire sa consommation de minerai primaire de titane en rendant ce métal plus abondant ;

- elle permet de réduire considérablement les émissions, car la transformation du minerai en titane nécessite bien plus d’énergie et de main-d’œuvre que le recyclage du métal ;

- elle offre à l’industrie manufacturière européenne une source d’approvisionnement plus indépendante et plus concurrentielle ;

- elle contribue à l’économie circulaire en recyclant un métal important et en le réintégrant dans le processus de fabrication.

L’industrie européenne, notamment le procédé d’usinage permettant de fabriquer des avions, produit de grandes quantités de chutes de titane qui sont souvent envoyées en dehors de l’Europe en vue de leur réutilisation. Pour certaines pièces d’avion, environ 80 à 90 % du titane finit en chutes de fabrication.

L’usine EcoTitanium permettra d’éviter le rejet d’environ 100 000 tonnes de dioxyde de carbone par an.

Des produits chimiques, des vélos, du dentifrice

Le titane est un métal essentiel à l’industrie aéronautique, mais il est également utilisé pour la coque de navires, le cadre de vélos et dans l’industrie chimique. Il se soude bien à l’os – on le trouve donc dans des implants et des prothèses dentaires. Le dioxyde de titane, le matériau utilisé pour raffiner le titane métal, est un excellent agent blanchissant pour la peinture, la crème solaire et le dentifrice.

L’usine EcoTitanium permettra la création d’au moins 60 emplois. Lorsqu’elle atteindra sa pleine capacité dans un an environ, elle pourra produire des milliers de tonnes d’alliage de titane chaque année.

L’usine permet également à Eramet, le groupe minier et métallurgique français, et à ses partenaires d’offrir à leurs clients une large gamme de services liés au titane. C’est UKTMP, un partenaire d’Eramet au Kazakhstan, qui se charge de l’extraction du minerai et de la production du titane métal. Le forgeage des lingots de titane a lieu sur un autre site d’Eramet dans le centre de la France. La finition du titane se fait dans une usine du sud-ouest de la France et c’est EcoTitanium qui s’occupe du recyclage.

« Ce projet est formidable », nous confie Mariateresa Di Giacomo. « Il mêle tout un tas de domaines : nouvelles technologies, nouveaux emplois, réduction des déchets, économie circulaire. »